[粘膠知識]-質量控制概述

進入21世紀以來,膠粘劑工業取得了相當大的進展,與過去不成熟的工藝方法已無法相比。然而仍然還存在著不能用目測直接檢查質量的缺點,必須以兩種方法進行檢驗,即破壞性檢驗和無損檢驗。

1、破壞性檢驗可用與產品零件相同的材料和膠粘劑粘接而成工藝檢驗試件進行,工藝檢驗試件要隨產品零件經歷清洗、裝配和固化過程,膠粘劑和被粘物都要同時裝配,在相同壓力或熱壓罐中固化。所不同的是將每一零件用標簽標明屬于裝配件的部分,固化之后可將標簽去掉,并進行與檢驗試件同樣的試驗,將試驗結果與技術要求進行比較,由此判斷零件與否,不合格的零件接著要作非破壞性檢測,決定最后取舍。剔除的零件再做系統的破壞,研究零件的實際問題何在。

福科(Fokker)試驗與操作過程嚴格控制及粘接零件的抽樣和試件的破壞性試驗結合在一起,用于特殊粘接裝配件的質量控制水平與其結構要求有關,關鍵性的接頭要以破壞試驗中高標準的抽樣和嚴格的驗收要求進行檢驗,而一般的粘接件檢驗方法就不必那么嚴格。

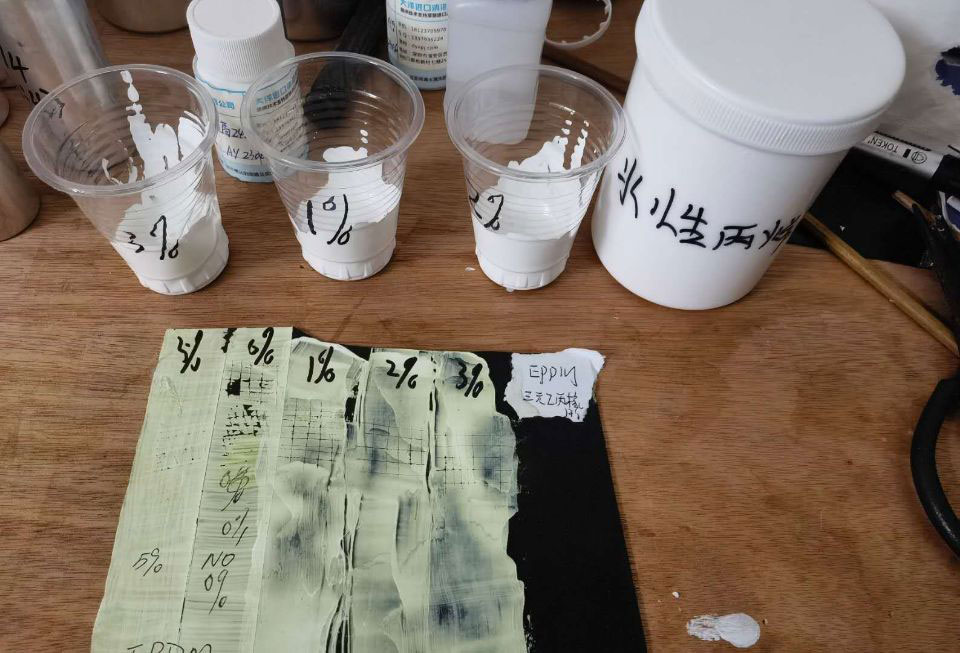

質量控制第一步是控制形成接頭的膠粘劑和被子粘物的質量,進行必要的檢查和試驗,以確保滿足驗收要求。在使用前對每批膠粘劑進行樣品粘接,并做破壞性試驗,以保證經適當固化后有足夠的粘接強度。精心控制貯存條件,以使粘接中所用的膠粘劑和被粘物都是檢驗合格的。

嚴格的工藝控制可保證每批被粘零件在表面處理、裝配、固化過程中的正確操作。表面處理過程需要控制溫度、處理液組成、零件浸泡時間,隨后通過檢查被處理的表面以確定潤濕性。裝配操作通過工藝控制和試驗相結合的方法來控制尺寸、定位和壓力。固化條件一般以埋入膠層的熱電偶測量實際的固化溫度和時間進行控制。雖然這些嚴格的控制還不能完全保證正確的工藝操作,但卻使每批零件粘接質量都合格有了可靠的高標準要求。

試件,即在實際零件上加標簽的,與它們所代表的一組裝配件一起進行同樣的粘接過程。用這些試件做剪切、拉伸或剝離等破壞性試驗,所測得的強度就代表了一批裝配件內每個接頭的強度。如果試件的粘接強度不符合要求,將視整批零件不合格。另外,破壞試驗只表明初制品的質量,還要通過對整個生產線每道工序出來的裝配件進行抽樣檢驗,才能保證工藝和裝配情況良好。這種工藝控制和抽樣檢驗的方法能夠判斷影響整批裝配件的問題,但不能評估影響個別接頭或特定接頭具體位置的粘接質量因素。

2、非破壞性試驗方法即在檢驗和試驗中引入非破壞性的Fokker試驗方法,便有可能估計出影響個別接頭粘接強度的多種因素。現有粘接工藝質量控制的主要缺陷是不能檢測因局部不良粘合所引起的粘接強度的降低。這種問題的根本原因是有些地方表面處理不佳、被粘物表面的不均勻性,或者是經處理的被粘物表面和膠粘劑在粘接過程中又被污染。僅是工藝控制無法控制這些因素,而且現有的非破壞性試驗不能檢測由于這些問題所引起的強度降低。接頭的不良品率通過材料和工藝的嚴格控制以及生產人員的精心操作可以減低,但是不能完全保證都是高質量的粘接件。解決的途徑是需要發展這種非破壞性試驗方法,它能測量出膠粘劑與被粘物的界面性質和膠膜與被粘物表面粘合。只有這種非破壞性試驗方法研究成功,嚴格的工藝控制、試件的破壞試驗和對每個成品接頭的非破壞性試驗三者相結合,才能使粘接和粘接結構的質量有最可靠的保證。